La simulación avanzada es uno de los mayores aliados de la ingeniería moderna. Si tus rechazos superan el 2% o las garantías crecen trimestre a trimestre, la simulación avanzada (FEA) puede cortar esos costos antes del primer prototipo.

Gracias a herramientas como FEA (análisis por elementos finitos), modelado 3D y plataformas de simulación colaborativas, hoy es posible validar diseños, reducir costos de producción y minimizar riesgos antes de fabricar el primer prototipo físico. En este artículo descubrirás cómo integrar la simulación en tus procesos de diseño y manufactura para lograr productos más eficientes, confiables y rentables.

Qué es la simulación avanzada (FEA/MEF) y cuándo usarla

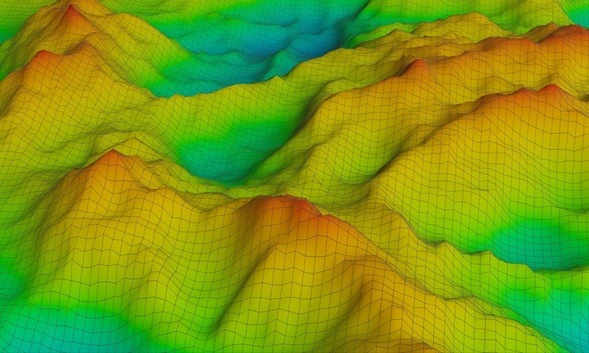

La simulación avanzada aplica métodos numéricos para predecir el comportamiento de un diseño antes de fabricarlo. En ingeniería estructural, la técnica más extendida es FEA (Finite Element Analysis) o MEF (Método de Elemento Finito), que discretiza la geometría 3D en una malla de elementos y resuelve campos de esfuerzos, deformaciones, temperaturas o vibraciones bajo condiciones de carga definidas.

Qué abarca (y qué no)

Abarca:

- Estructural: estática lineal/no lineal, contacto, pandeo, impacto, fatiga.

- Térmica: conducción/convección/radiación transitoria o en estado estable.

- Dinámica: respuestas modal, armónica y transitoria.

- Multifísica: termomecánica, vibración + fatiga.

- Proceso de manufactura (según software): deformación en estampado, distorsión/tensiones en soldadura, moldeo por inyección, fundición, curado, manufactura aditiva (distorsión y soporte).

No sustituye a pruebas físicas ni a la calidad metrológica; las complementa con predicciones tempranas y guías de diseño.

Entendiendo la tecnología de simulación: integrando ingeniería y tecnología

La simulación avanzada combina modelado CAD (Computer-Aided Design) con tecnología CAE (computer-Aided Engineering) para replicar condiciones del mundo real de forma virtual. Con herramientas como SOLIDWORKS Simulation, Abaqus y Altair SimSolid, puedes analizar el comportamiento de un producto frente a esfuerzos, vibraciones, temperatura, cargas dinámicas o incluso fatiga de materiales, antes de pasar a producción.

Este enfoque integra todas las fases de desarrollo en un ciclo continuo:

- Diseño conceptual: Modelado 3D y validación de geometrías, donde se establecen las bases del producto.

- Simulación temprana: Análisis estructural, térmico o dinámico para detectar fallos antes de fabricar, cuando los cambios son más fáciles y económicos.

- Optimización de diseño: Uso de algoritmos de optimización topológica para reducir peso y material, manteniendo o mejorando el rendimiento.

- Validación final: Confirmación de resistencia, durabilidad y cumplimiento normativo, asegurando la calidad del producto.

El resultado es un flujo de trabajo unificado que reduce errores y le permite tomar mejores decisiones de ingeniería basadas en datos numéricos precisos.

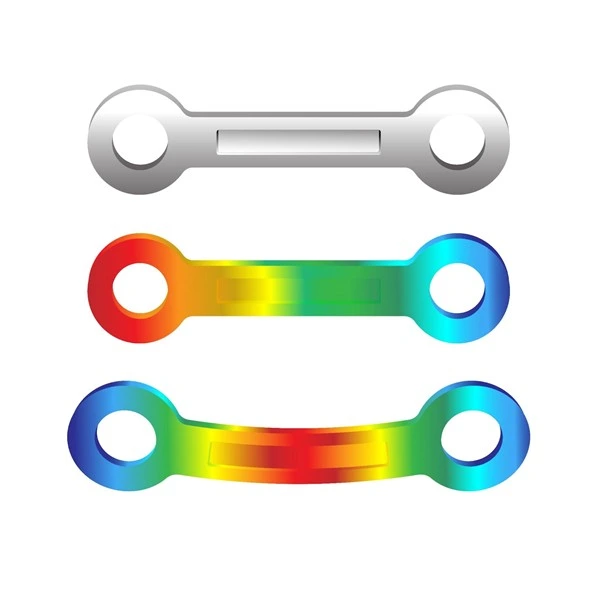

Repaso de la simulación FEA

De acuerdo a nuestro blog, “¿Qué es el Análisis por Elementos Finitos? (FEA)”, el FEA es la columna vertebral de la simulación avanzada. Esta técnica divide el modelo 3D en pequeñas secciones interconectadas (conocidas como mallas o elementos) que se calculan de forma matemática. Al aplicar las leyes físicas a cada elemento, el software predice el comportamiento global de la pieza.

Esto le permite simular:

- Análisis estructural: Determinar tensiones (esfuerzo), deformaciones y calcular el factor de seguridad de un componente bajo cargas estáticas.

- Dinámica lineal y no lineal: Predecir el comportamiento frente a cargas variables, impacto o grandes desplazamientos.

- Análisis térmico: Modelar la distribución de temperatura y la transferencia de calor (conducción, convección, radiación).

- Análisis de fatiga: Predicción de ciclos de vida en componentes críticos que operan bajo cargas repetidas cruciales para la durabilidad.

- Análisis de vibraciones: determinar los modos de resonancia y espectros de respuesta para evitar fallos catastróficos causados por la oscilación.

Gracias a simulación FEA, puedes validar diseños en etapas tempranas y reducir drásticamente la necesidad de prototipos físicos, ahorrando tiempo y presupuesto de forma significativa.

Beneficios de la simulación avanzada

Implementar simulación avanzada en su proceso de desarrollo no es solo una mejora, es una inversión estratégica que ofrece ventajas clave y cuantificables en la competitividad de tu empresa:

- Reducción de costos de producción: Disminuye el número de iteraciones físicas y prototipos caros. Cada prototipo virtual es una fracción del costo de uno físico.

- Mayor velocidad de desarrollo (Time-to-Market): Acelera el tiempo de llegada al mercado al detectar y corregir problemas de diseño en horas, no en semanas.

- Optimización de materiales: Permite reducir peso y consumo de materia prima sin comprometer la seguridad o funcionalidad, lo cual es vital en industrias como la automotriz o aeroespacial.

- Cumplimiento normativo: Facilita validar resistencia sísmica, normas de seguridad o certificaciones internacionales (como las ISO 9001/ AS9100 o ASTM) de forma virtual, proporcionando evidencia numérica irrefutable.

- Colaboración eficiente: Plataformas en la nube como 3DEXPERIENCE permiten el trabajo colaborativo en tiempo real y la trazabilidad completa de todas las simulaciones, unificando los equipos de diseño y análisis.

Optimización de diseño con simulación

La simulación avanzada no solo valida si un diseño funcionará: lo optimiza. Las herramientas más potentes de modelado 3D y simulación hoy integran algoritmos de optimización de diseño que le permiten ir más allá de la simple validación.

Las técnicas de optimización topológica, por ejemplo, analizan dónde se requiere el material basándose en las cargas aplicadas. El software elimina material donde no es necesario, resultando en geometrías orgánicas más eficientes, que a menudo son más ligeras y utilizan menos materia prima.

Ejemplos de aplicación directos de la optimización:

- Industria automotriz: Reducción de peso en componentes estructurales (chasis, brazos de suspensión) para mejorar la eficiencia de combustible y el rendimiento de vehículos eléctricos.

- Construcción: Validación y optimización de resistencia sísmica en estructuras complejas, cumpliendo normativas de seguridad con el menor costo de material posible.

- Energía eólica: Optimización de la disposición de aerogeneradores en parques eólicos para minimizar pérdidas de producción por interacciones de estela (utilizando CFD).

Reducción de costos en manufactura

Un beneficio directo e inmediato de la simulación avanzada es el ahorro económico a lo largo de todo el ciclo de vida del producto. Los ingenieros de I+D deben ver el costo de la simulación no como un gasto, sino como un seguro:

- Menos retrabajos y desperdicio de material: La validación virtual reduce la necesidad de ajustes en la línea de producción y minimiza los rechazos de piezas.

- Reducción de fallos en campo: Los diseños que han pasado por simulación FEA y análisis de fatiga son inherentemente más robustos, lo que reduce drásticamente los costos de garantía y las reparaciones.

- Disminución de tiempos de producción y entrega: Al tener un diseño listo para la primera vez, el tiempo de producción se acorta, lo que impacta directamente en la capacidad de entrega al cliente.

- Minimización de riesgos en proyectos de gran escala: En proyectos críticos como infraestructura, plataformas offshore o componentes aeroespaciales, la simulación asegura que las fallas costosas y peligrosas se identifiquen antes de la inversión física.

Según estudios de la industria, como el de 3D Simulia, establecen que las empresas que implementan simulación temprana en sus procesos de diseño logran reducir hasta un 30 % en costos de desarrollo y mejoran su competitividad en el mercado global.

Diseño para manufactura (DFM y DFMA)

La simulación avanzada es esencial para aplicar principios de Design for Manufacturing (DFM) y Design for Manufacturing and Assembly (DFMA). Ya no solo diseñas para la función; diseñas para la producción.

La simulación te ayuda a crear productos que son:

- Fáciles de fabricar: Al optimizar la topología y reducir el número de piezas y la complejidad geométrica.

- Menos complejos de ensamblar: Reducción de costos de mano de obra y tiempo de montaje.

- Tolerancias óptimas: La simulación de tolerancias evita errores de producción que podrían inutilizar un lote completo.

Con herramientas de modelado 3D comoSiemens NX o SOLIDWORKS Simulation, puedes detectar interferencias, puntos débiles de producción y optimizar los procesos antes de que la pieza entre en la fase de manufactura.

Tipos de análisis más comunes en ingeniería

Dependiendo del tipo de producto y del sector (automotriz, médico, energía, bienes de consumo), usted puede aplicar distintos tipos de análisis de simulación avanzada:

- Análisis estructural estático: El más básico. Se usa para validar la resistencia de piezas bajo cargas constantes, como la fuerza de gravedad o una carga de peso definida.

- Análisis modal: Esencial para estudiar vibraciones y resonancias. Ayuda a asegurar que la frecuencia de operación de un equipo no coincida con la frecuencia natural del material, evitando fallos por resonancia.

- Análisis de fluidos (CFD – Computational Fluid Dynamics): Para optimizar el flujo de aire, agua o gases a través y alrededor de los productos (ej. aerodinámica en autos, eficiencia de bombas o ventilación de data centers).

- Análisis térmico: Fundamental para verificar la disipación de calor en componentes electrónicos, motores y sistemas de enfriamiento, asegurando el rendimiento y evitando el sobrecalentamiento.

- Análisis dinámico: Simula cargas variables, impactos, caídas o movimientos complejos, proporcionando una visión más real del comportamiento de la pieza en operación.

Cada análisis aporta datos vitales que mejoran el diseño final y aseguran un producto robusto y seguro que cumple con las expectativas del cliente y los estándares industriales.

Lasimulación avanzada no es un lujo, sino una inversión estratégica para cualquier empresa que busque reducir costos, minimizar riesgos y acelerar el desarrollo de productos. Integrar simulación FEA, CFD y otras herramientas digitales en tuflujo de trabajo le permitirá crear diseños que son inherentemente más eficientes, competitivos y listos para la manufactura desde el primer día.

Al confiar en la precisión del modelado 3D y la simulación antes de cortar metal o imprimir el primer prototipo, tomas el control total de la calidad y la rentabilidad de tu producto.

¿Quieres implementar simulación avanzada en tus proyectos y transformar su ciclo de desarrollo? Solicite asesoría con nuestros expertos y descubra cómo optimizar su proceso de diseño de productos.

Preguntas Frecuentes

1. ¿Qué nivel de precisión puedo esperar de una simulación FEA comparada con una prueba física?

Si la simulación FEA se configura correctamente (con la malla, las condiciones de frontera y las propiedades del material adecuadas), se puede esperar una correlación de precisión muy alta, a menudo superior al 90%, con los resultados de las pruebas físicas. La clave es la validación y calibración de los modelos virtuales con pruebas de laboratorio iniciales para asegurar que el modelo se comporta como la realidad.

2. ¿Es necesario ser un experto en simulación para empezar a usarla?

No. Las herramientas de simulación avanzada modernas, especialmente aquellas integradas en plataformas de modelado 3D como SOLIDWORKS o Autodesk Inventor, han simplificado enormemente la interfaz. Los módulos de simulación temprana permiten a los ingenieros de diseño realizar análisis básicos de estrés y deformación sin necesidad de un background extenso en la teoría del FEA, aunque los análisis complejos (dinámica, no lineal) sí requieren un especialista.

3. ¿La simulación FEA predice fallas en la manufactura aditiva (impresión 3D)?

Sí, la simulación avanzada es crítica en la manufactura aditiva. Puede predecir la deformación (warping) y el estrés residual que ocurrirá durante el proceso de impresión 3D en metales (SLM/DMLS) debido al rápido calentamiento y enfriamiento. Esto permite ajustar la orientación de la pieza o modificar las estructuras de soporte antes de imprimir, evitando costosos fallos de producción.

4. ¿Cómo se relaciona el modelado 3D con la simulación CFD (dinámica de fluidos computacional)?

El modelado 3D (CAD) es el punto de partida esencial para la simulación CFD. Usted crea la geometría 3D del objeto (una tubería, una ala de avión o un motor) y luego la simulación CFD utiliza esta geometría para definir el volumen del fluido. La precisión del modelado 3D es fundamental, ya que cualquier imperfección geométrica afectará directamente los resultados del flujo de fluidos, la presión y el calor analizados.

5. ¿Qué hardware o software necesito para iniciar un análisis de simulación avanzado?

Para un análisis básico de simulación FEA (análisis estructural estático), el software integrado en su plataforma CAD es suficiente. Para simulación avanzada (dinámica, no lineal, CFD), se requiere software especializado (como Abaqus, ANSYS o STAR-CCM+) y hardware potente. Necesitará un procesador multinúcleo rápido (CPU), mucha memoria RAM (32GB o más) y una tarjeta gráfica profesional (GPU) para manejar las grandes cantidades de datos generados por la malla.