¿Sabías que el 60 % de los paros no planificados en maquinaria pesada se deben a la falta de piezas disponibles? La ingeniería inversa con escaneo 3D te permite transformar piezas desgastadas o discontinuadas en modelos CAD listos para fabricar en horas, no semanas. En este artículo descubrirás cómo estas tecnologías están revolucionando la eficiencia operativa y reduciendo costos en la minería.

¿Qué es la ingeniería inversa en minería y cómo funciona?

La ingeniería inversa es una metodología que permite reconstruir digitalmente un objeto físico existente para comprender su diseño, funcionamiento o fabricación. En la minería, esta práctica se aplica principalmente para duplicar piezas de maquinaria críticas o de difícil reposición, muchas veces discontinuadas o importadas con tiempos de espera excesivos.

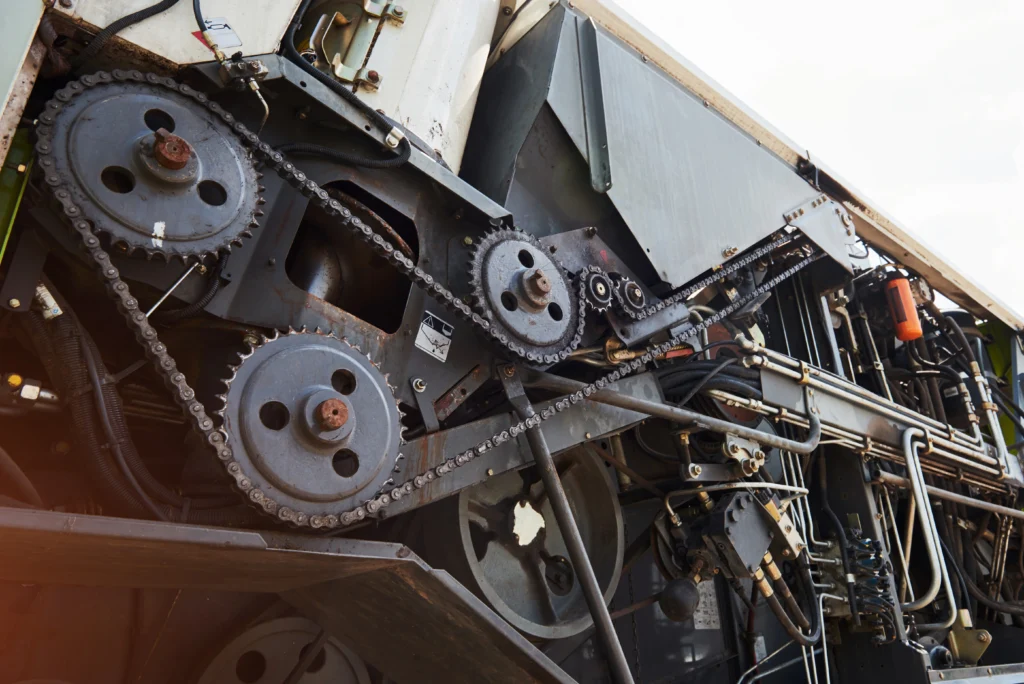

Mediante un escáner 3D industrial, se capturaron los datos geométricos de una pieza original dañada o desgastada. Luego, se genera un modelo digital tridimensional (CAD) que puede modificarse, analizarse y posteriormente fabricarse por medios sustractivos (CNC) o aditivos (impresión 3D).

Este proceso elimina la necesidad de contar con planos técnicos previos y acorta semanas e incluso meses en procesos de manufactura. Si quieres saber cómo aumentar tu productividad con escaneo 3D, visita nuestro blog.

Beneficios del escaneo 3D en la industria minera

El escaneo 3D en minería no solo es una extensión de la ingeniería inversa, sino su catalizador. Algunas de sus ventajas clave son:

- Digitalización rápida y precisa de componentes complejos.

- Reducción drástica de tiempos de inactividad al fabricar piezas localmente.

- Recreación fidedigna de geometrías orgánicas o desgastadas, incluso sin planos originales.

- Estandarización de repuestos para flotas de maquinaria diversa.

- Posibilidad de modificar diseños originales para mejorar su desempeño o durabilidad.

Casos de uso de ingeniería inversa con escaneo 3D en minería

En campo, estas tecnologías están revolucionando las operaciones mineras. Algunos casos de aplicación comunes incluyen:

1. Sustitución de partes discontinuadas

Muchas minas trabajan con equipos de marcas extranjeras cuyas piezas ya no se fabrican. El escaneo 3D permite crear un duplicado funcional, alargando la vida útil del activo y evitando costosos reemplazos de equipos completos. Esto es crucial cuando los proveedores originales ya no ofrecen soporte o las piezas tienen largos plazos de entrega.

2. Reparaciones in situ

Con escáneres portátiles, es posible escanear directamente en el sitio, generar un modelo CAD y enviar el archivo para fabricación rápida. Esto reduce costos logísticos y tiempos muertos significativamente, ya que no es necesario desmontar y transportar la maquinaria a talleres externos. La capacidad de realizar reparaciones ágiles en el lugar de la operación impacta directamente en la productividad.

3. Optimización de diseños existentes

En lugar de replicar, muchas veces se rediseñan las piezas originales para mejorar el rendimiento, aumentar la resistencia al desgaste o facilitar su mantenimiento. Por ejemplo, una pieza que falla constantemente por fatiga de material puede rediseñarse con geometrías optimizadas o materiales más resistentes, utilizando la data precisa del escaneo 3D. Esto no solo extiende la vida útil de los componentes, sino que también puede mejorar la eficiencia operativa de la maquinaria en general.

4. Control de calidad dimensional

Los modelos escaneados también se utilizan para verificar desviaciones geométricas en piezas nuevas o reparadas, asegurando tolerancias críticas y evitando fallos prematuros. Esto es vital para componentes que operan bajo cargas extremas, donde incluso pequeñas desviaciones pueden comprometer la seguridad y el rendimiento. La precisión del escaneo 3D permite una inspección exhaustiva que los métodos tradicionales no pueden igualar.

Tecnologías de escaneo 3D aplicadas en minería

Existen diversos tipos de escáneres 3D que pueden adaptarse a las condiciones exigentes de la minería, cada uno con sus propias ventajas y aplicaciones óptimas:

- Escáneres de luz estructurada: Proyectan patrones de luz sobre la superficie del objeto y capturan la deformación de estos patrones para generar la geometría 3D. Son ideales para capturar geometrías suaves y no reflectivas con alta resolución, ofreciendo una gran precisión para piezas de detalle. Sin embargo, su rendimiento puede verse afectado en entornos con mucho polvo o vibraciones.

- Escáneres láser (de triangulación): Estos escáneres emiten un haz de láser y miden la distancia al objeto basándose en el ángulo de retorno. Son muy utilizados para componentes metálicos o de alta rugosidad, siendo más robustos en ambientes hostiles. Son excelentes para escanear grandes superficies rápidamente y con buena precisión, a menudo usados en el campo por su portabilidad y resistencia.

- Escáneres de contacto (sonda HandyPROBE): Estos sistemas miden puntos específicos de manera mecánica al tocar la superficie del objeto. Son más lentos en la recolección de datos, pero ofrecen una altísima precisión, lo que los hace ideales para la verificación dimensional de tolerancias muy ajustadas y para piezas que requieren una exactitud milimétrica en su fabricación.

Fases del proceso de ingeniería inversa aplicado a minería

La implementación exitosa de la ingeniería inversa en la minería sigue un proceso estructurado para asegurar resultados óptimos y funcionales:

- Selección de pieza objetivo: Identificación de la pieza averiada, obsoleta o sin planos que requiere ser replicada o mejorada. Esta es la fase crucial donde se evalúa la criticidad del componente y su impacto en la operación.

- Escaneo 3D de alta precisión: Captura de los datos geométricos de la pieza original utilizando escáneres de última generación, ya sea en campo (con equipos portátiles) o en un taller especializado. La calidad del escaneo es fundamental para la precisión del modelo final.

- Procesamiento del modelo con software CAD: Los datos escaneados se importan y procesan en software de diseño asistido por computadora (CAD) como Geomagic Design X o SCAN-to-CAD Pro. Aquí se crea un modelo digital editable, se corrigen imperfecciones y se reconstruye la geometría con la precisión requerida.

- Validación dimensional respecto a especificaciones técnicas: Una vez generado el modelo CAD, se compara con las especificaciones técnicas o funcionales esperadas para asegurar que cumple con las tolerancias y requisitos de diseño.

- Modificación del diseño (si aplica): En esta etapa, el modelo digital puede ser modificado para optimizar su rendimiento, mejorar su durabilidad, adaptar materiales o corregir fallas de diseño originales, siempre con el objetivo de superar las limitaciones de la pieza inicial.

- Fabricación rápida mediante CNC o impresión 3D: El modelo CAD finalizado se envía a máquinas de control numérico computarizado (CNC) para mecanizado o a impresoras 3D industriales para manufactura aditiva. Esto permite producir la pieza de forma local y en tiempos significativamente reducidos.

- Pruebas funcionales y puesta en operación: La pieza fabricada se somete a pruebas rigurosas para asegurar su funcionalidad, ajuste y durabilidad en el entorno minero real antes de ser instalada y puesta en operación.

Ajuste virtual en minería: prevenir fallas antes de fabricar

Uno de los grandes desafíos en minería es asegurar que las piezas nuevas se ajustena la perfección en maquinaria existente, especialmente cuando no hay planos técnicos disponibles o los componentes tienen geometrías complejas. Aquí es donde el ajuste virtual, basado en ingeniería inversa y escaneo 3D, se convierte en tu mejor aliado.

Con la información escaneada, se generan modelos CAD precisos que permiten hacer pruebas virtuales de ajuste y detección de interferencias antes de fabricar cualquier pieza. Esto te permite anticipar errores, reducir retrabajos y asegurar que cada componente nuevo funcione correctamente desde el primer intento.

Implementar este tipo de ajuste virtual no solo ahorra tiempo y dinero, sino que también reduce los riesgos de fallas en campo, donde cada minuto de inactividad impacta en la productividad global. ¿Te imaginas eliminar por completo los errores de fabricación antes de que sucedan?En resumen, la ingeniería inversa con escaneo 3D te permite digitalizar repuestos obsoletos, fabricar piezas localmente y reducir drásticamente los tiempos de inactividad. Si quieres implementar esta tecnología en tus operaciones mineras y maximizar la eficiencia, agenda una consulta gratuita hoy.

¿Qué tipo de piezas de maquinaria minera se pueden replicar con ingeniería inversa?

Se pueden replicar una vasta gama de piezas, desde componentes estructurales grandes como secciones de chasis o baldes de excavadoras, hasta piezas más pequeñas y complejas como engranajes, ejes, carcasas de bombas, impulsores, sellos, y componentes de sistemas hidráulicos o de transmisión. La limitación principal es la capacidad de acceso para el escaneo y la complejidad para su fabricación.

¿Cuánto tiempo se puede ahorrar al usar ingeniería inversa de la compra tradicional de repuestos?

El ahorro de tiempo puede ser drástico, variando de semanas a meses. Mientras que la compra de repuestos originales puede implicar largos plazos de entrega debido a la importación, la descontinuación de piezas o la burocracia del proveedor, la ingeniería inversa permite la fabricación local en cuestión de días o incluso horas para piezas menos complejas, minimizando el tiempo de inactividad de la maquinaria.

¿La calidad de las piezas fabricadas con ingeniería inversa es comparable a las originales?

Sí, a menudo la calidad puede ser igual o incluso superior. Al tener el control sobre el proceso de fabricación y poder optimizar el diseño, se pueden seleccionar materiales más adecuados o aplicar mejoras geométricas que aumenten la resistencia al desgaste, la durabilidad o el rendimiento de la pieza, superando las limitaciones de los componentes originales.

¿Es necesario tener los planos originales de la pieza para aplicar la ingeniería inversa?

No, esa es una de las mayores ventajas de la ingeniería inversa. Se trabaja directamente con la pieza física existente (incluso si está dañada o desgastada) para obtener sus dimensiones y geometría a través del escaneo 3D. Esto es especialmente útil para equipos antiguos o descontinuados donde los planos originales ya no están disponibles o nunca lo estuvieron.

¿Qué industrias, aparte de la minería, se benefician de la ingeniería inversa y el escaneo 3D?

Numerosas industrias se benefician, especialmente aquellas con maquinaria pesada y ciclos de vida de productos extensos. Ejemplos incluyen la construcción, petróleo y gas, generación de energía (termoeléctrica, hidroeléctrica), agricultura, transporte (ferrocarril, naval), automotriz (para prototipado o rediseño de componentes) y la manufactura en general, donde la digitalización de piezas y la optimización de procesos son cruciales.