Si tus decisiones de mantenimiento siguen basadas en planos desactualizados, estás asumiendo costos y riesgos innecesarios. El escaneo 3D ofrece una captura rápida y segura del “as-built” de tu planta, habilitando gemelos digitales que soportan planificación, control dimensional y retrofits sin sorpresas. Te mostramos cuándo aplicarlo, qué entregables esperar y cómo medir su impacto en uptime y seguridad operacional.

Aplicaciones clave en plantas (tuberías, turbinas, calderas, retrofits)

El escaneo 3D se ha convertido en una herramienta estratégica para la industria energética, ya que permite crear modelos digitales exactos de activos críticos como tuberías, turbinas, calderas y estructuras metálicas. Sus principales aplicaciones incluyen:

- Modelado digital de plantas: obtener gemelos digitales para planificar mantenimientos y reparaciones.

- Rediseño y modernización de activos: adaptar equipos existentes sin necesidad de planos originales.

- Verificación de montaje: asegurar que las piezas encajen correctamente en proyectos de construcción y expansión.

- Inspección y mantenimiento: El escaneo 3D facilita la inspección de plantas de energía, redes de distribución y otros activos críticos, identificando problemas como corrosión, desgaste o daños.

- Optimización de proyectos: Permite crear modelos 3D precisos de instalaciones existentes para planificar actualizaciones, expansiones o modificaciones de manera eficiente, evitando errores y costos adicionales.

- Mantenimiento preventivo: Al detectar problemas en etapas tempranas, el escaneo 3D ayuda a planificar el mantenimiento preventivo, evitando fallas mayores y paradas no programadas de equipos.

- Mejora de la eficiencia energética: Permite analizar con precisión la distribución de calor, identificar fugas y optimizar el diseño de edificios para reducir el consumo de energía.

- Seguridad: El escaneo remoto evita que los trabajadores accedan a zonas peligrosas, mejorando la seguridad en entornos de trabajo.

- Reconstrucción y reparación: Permite la ingeniería inversa de componentes dañados, facilitando la creación de piezas de repuesto y la reparación de equipos, incluso cuando los planos originales no están disponibles.

- Digitalización de activos: Permite crear modelos digitales de activos existentes, lo que facilita la gestión, el mantenimiento y la planificación a largo plazo.

Mantenimiento preventivo y predictivo con escaneo 3D

El uso del escáner 3D en energía no solo se limita a inspecciones, sino que impulsa una gestión proactiva de los activos. Entre sus beneficios destacan:

- Detección temprana de fallas: al identificar problemas antes de que escalen a paradas no programadas.

- Mantenimiento predictivo: gracias a los datos generados, se puede prever el ciclo de vida de piezas clave.

- Menos tiempo de inactividad: se reducen paradas innecesarias y se optimiza la productividad.

- Mayor precisión: Ofrece mediciones precisas y detalladas de las instalaciones, reduciendo los errores en la planificación y ejecución de proyectos.

- Ahorro de tiempo y costos: Al optimizar los procesos de mantenimiento y reducir los errores, se ahorra tiempo y dinero en comparación con los métodos tradicionales.

- Mejora de la seguridad: Permite evaluar riesgos y planificar trabajos en entornos peligrosos, mejorando la seguridad de los trabajadores. Es decir, disminuye el riesgo de accidentes al intervenir equipos en condiciones óptimas.

- Mayor eficiencia: Facilita la optimización de procesos, la planificación de mantenimiento y la toma de decisiones, lo que se traduce en una mayor eficiencia operativa.

- Sostenibilidad: Al mejorar la eficiencia energética y facilitar la gestión de recursos, el escaneo 3D contribuye a la sostenibilidad del sector energético.

Casos de éxito de escaneo 3D en energía

En la práctica, el escaneo 3D en minería y energía ha demostrado resultados contundentes. Algunos ejemplos:

- Sector petróleo y gas: inspección de ductos y plataformas para detectar deformaciones y fugas, reduciendo hasta un 40% los costos de mantenimiento.

- Energía renovable: optimización de turbinas eólicas mediante la detección de microfisuras en sus componentes.

- Minería: digitalización de plantas de procesamiento para planificar ampliaciones sin interrumpir la operación.

Estos casos reflejan cómo el escáner 3D aporta valor real al sector, más allá de la teoría.

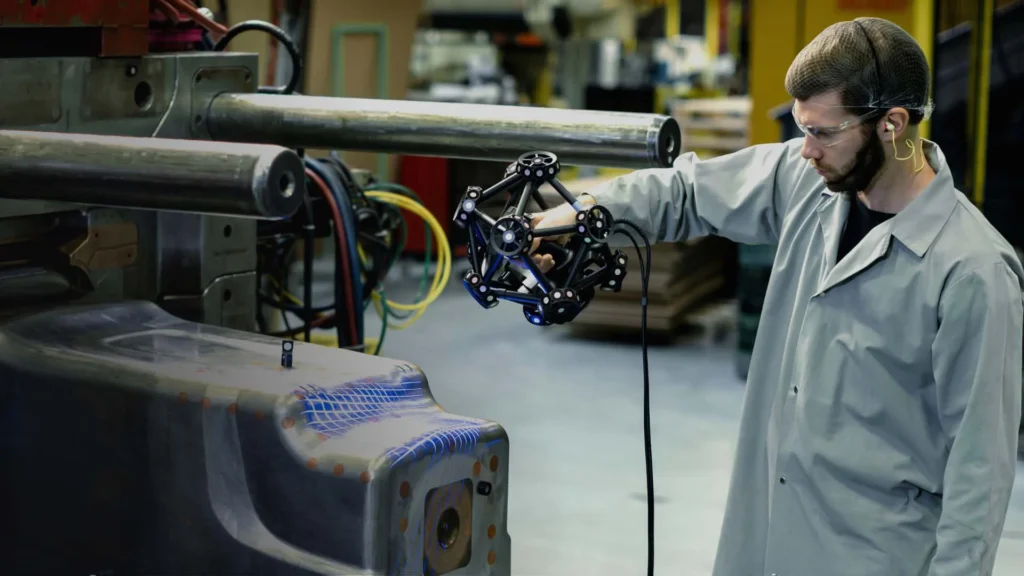

Escaneo 3D en la inspección de turbinas y equipos energéticos

La inspección es un proceso para garantizar que los productos estén libres de defectos, es esencial para la fabricación, especialmente de piezas de alta precisión. Los requerimientos para la inspección son crecientes a medida que la tecnología de fabricación mejora.

Los métodos tradicionales son tardados y no son eficientes para la inspección debido a sus usos limitados y su operación problemática. Es difícil para ellos obtener datos completos de piezas complejas, y son deficientes en medir piezas dúctiles y piezas con superficies curvadas. La llegada de la tecnología de escaneo 3D ha permitido aliviar de gran manera estos puntos de dolor.

Uno de los mayores retos en la industria energética es garantizar la eficiencia de turbinas y equipos de gran escala. Aquí, el escaneo 3D es fundamental porque:

- Permite inspeccionar palas de turbinas con una precisión milimétrica.

- Facilita la identificación de erosión, desgaste o fisuras que afectan el rendimiento.

- Ayuda a diseñar planes de mantenimiento basados en datos reales.

- Reduce la necesidad de desmontajes innecesarios, ahorrando tiempo y costos.

Beneficios del escaneo 3D en la inspección de turbinas y equipos energéticos

- Inspección no destructiva: Los escáneres 3D capturan datos de la superficie sin dañar los componentes, permitiendo evaluaciones detalladas sin necesidad de desmontaje.

- Mayor velocidad y eficiencia: El escaneo 3D puede reducir significativamente el tiempo de inspección en comparación con métodos tradicionales, como la medición por contacto.

- Captura de datos 3D completos: Los escáneres 3D pueden capturar geometrías complejas y superficies curvas, proporcionando una representación digital completa de los componentes.

- Comparación con modelos CAD: Permite la comparación precisa de las piezas escaneadas con los modelos CAD originales, identificando desviaciones y defectos.

- Mantenimiento predictivo: La capacidad de detectar desgaste permite realizar mantenimiento predictivo, evitando fallos inesperados y reduciendo costos.

- Verificación del ensamblaje: Los escáneres 3D pueden verificar el correcto ensamblaje de los componentes, asegurando la integridad de la turbina o equipo.

- Aumento de la calidad y reducción de errores: La inspección 3D mejora la calidad del producto final y reduce los errores de producción.

Tipos de escaneo 3D utilizados

- Escaneo láser 3D: Proyecta luz láser sobre la superficie y mide la luz reflejada para determinar la forma del objeto.

- Escaneo de luz estructurada: Utiliza un patrón de luz proyectado para capturar datos 3D.

- Fotogrametría: Utiliza múltiples fotografías para crear modelos 3D.

Aplicaciones

- Inspección de palas de turbinas: Permite detectar grietas, desgaste y deformaciones en las palas.

- Inspección de componentes de motores de turbinas: Detecta desgaste, corrosión y otros defectos en componentes críticos.

- Verificación de ensamblaje de turbinas: Asegura que los componentes ensamblan correctamente.

- Control de calidad en la fabricación de componentes: Permite verificar las dimensiones y tolerancias de las piezas fabricadas.

- Ingeniería inversa: Permite crear modelos 3D de piezas existentes para su reproducción o modificación.

De una manera resumida, el escaneo 3D ofrece una solución integral para la inspección de turbinas y equipos energéticos, mejorando la eficiencia, precisión y fiabilidad de los procesos de producción y mantenimiento.

Cómo reduce costos el escaneo 3D en la industria energética

El escaneo 3D reduce costos en la industria energética al mejorar la eficiencia, reducir errores y optimizar procesos. Permite obtener mediciones precisas de instalaciones existentes, evitando sobrecostos por errores en mediciones manuales. Además, facilita el mantenimiento predictivo, al detectar fallas antes de que ocurran, y optimiza la gestión de inventarios y cadenas de suministro.

El impacto económico del escaneo 3D en energía es uno de sus mayores diferenciadores. Entre las principales formas en que reduce costos están:

- Prevención de fallas catastróficas

- Optimización de recursos

- Menor tiempo de parada

- Extensión de vida útil de activos

Cómo el escaneo 3D reduce costos

- Reducción de errores y correcciones: Los datos precisos del escaneo 3D evitan improvisaciones y errores costosos durante la construcción y el mantenimiento de infraestructuras, al capturar las condiciones reales con exactitud milimétrica.

- Aceleración del mantenimiento y reparaciones: Permite la creación rápida de modelos digitales de piezas desgastadas o discontinuadas, facilitando el diseño y la fabricación de repuestos personalizados en un corto período, lo que minimiza el tiempo de inactividad.

- Optimización del mantenimiento predictivo: Al detectar con antelación pequeños defectos o signos de desgaste en componentes, se pueden programar intervenciones antes de que ocurran fallas críticas, evitando costosas paradas de producción.

- Eficiencia en el diseño de nuevas instalaciones: Los modelos tridimensionales facilitan la planificación y visualización de nuevos elementos en refinerías y otras instalaciones, optimizando el uso del espacio y los recursos, y reduciendo errores en la construcción.

- Mantenimiento de inventarios eficientes: La capacidad de producir piezas bajo demanda significa que las empresas no necesitan mantener grandes inventarios de repuestos, lo que reduce significativamente los costos de almacenamiento y capital inmovilizado.

- Mejora de la seguridad: El escaneo remoto permite inspeccionar y medir instalaciones peligrosas, como plataformas en alta mar o áreas cercanas a maquinaria pesada, sin necesidad de que el personal acceda a estas zonas.

- Facilita la ingeniería inversa: A partir de componentes físicos, se pueden generar modelos digitales precisos que sirven como base para el diseño y la fabricación de nuevas piezas o para la optimización de las existentes.

¿Por qué invertir en un escáner 3D?

Invertir en un escáner 3D representa una ventaja competitiva significativa. Estas son algunas razones clave:

- Ahorro a largo plazo

- Versatilidad

- Innovación

El escaneo 3D no es solo una herramienta; es una solución integral que impulsa la eficiencia, la calidad y la innovación. Ya sea en manufactura, salud o preservación cultural, las ventajas de esta tecnología son innegables. ¡Es momento de dar el siguiente paso hacia la transformación digital!

Riesgos que se evitan con el escaneo 3D

- Fallos prematuros de componentes: La alta precisión en la captura de datos ayuda a verificar desviaciones en piezas nuevas o reparadas, asegurando tolerancias críticas y previniendo fallos en componentes que operan bajo cargas extremas.

- Errores costosos en la fabricación: Al contar con modelos 3D precisos, se minimizan los errores en el proceso de fabricación, lo que a su vez reduce la necesidad de retrabajos y los costos asociados.

- Inspecciones ineficaces de infraestructura: Permite realizar inspecciones detalladas de infraestructuras críticas, como plantas de energía, identificando problemas antes de que se conviertan en fallas mayores y comprometan la seguridad.

- Evaluaciones de riesgo inexactas: La precisión y confiabilidad de los datos proporcionados por el escaneo 3D son esenciales para evaluaciones de riesgo sólidas y la implementación de medidas preventivas eficaces.

- Investigaciones de accidentes incompletas: Al crear réplicas digitales detalladas de las escenas de accidentes industriales, se facilita el análisis de la dinámica de estos incidentes, permitiendo a los expertos tomar decisiones más informadas y diseñar estrategias efectivas para prevenir futuros eventos.

- Procesos de diseño y producción lentos: La tecnología de escaneo 3D permite reducir los tiempos en el diseño y la fabricación de piezas, integrándose de manera más eficiente en las líneas de producción.

El escaneo 3D en la industria energética está redefiniendo la manera en que se gestionan los activos, ofreciendo precisión, ahorro y seguridad. Desde las energías renovables hasta el petróleo, su adopción es clave para quienes buscan maximizar la eficiencia operativa y reducir costos en un mercado cada vez más competitivo.¿Quieres evaluar la viabilidad del escaneo 3D en tu planta? Solicita un diagnóstico técnico y obtén un plan de captura, entregables y estimación de ROI.

¿Qué ventajas tiene el escaneo 3D frente a las inspecciones tradicionales en la industria energética?

Ofrece mayor precisión, rapidez y digitalización de activos, reduciendo errores humanos y obteniendo información detallada sin contacto físico.

¿En qué tipo de activos energéticos y mineros se aplica mejor el escaneo 3D?

En turbinas, calderas, ductos, plantas de procesamiento, estructuras metálicas y maquinaria pesada, donde la exactitud es crítica.

¿Cómo ayuda el escaneo 3D a reducir tiempos de parada y mejorar la productividad?

Permite inspecciones rápidas sin desmontajes, detecta fallas de forma temprana y optimiza los mantenimientos, evitando paros innecesarios.

¿El escaneo 3D es seguro y preciso para la inspección de turbinas y equipos en operación?

Sí, es una técnica no invasiva, altamente precisa y que evita exponer al personal a zonas de riesgo.

¿De qué manera el escaneo 3D contribuye a reducir costos y extender la vida útil de los activos?

Detecta fallas antes de que sean críticas, reduce gastos en reparaciones urgentes y alarga la vida útil de equipos con mantenimientos mejor planificados.