En los últimos años, la presión por producir más rápido, con menos errores y a menor costo ha llevado a las empresas a replantear la forma en que diseñan y fabrican sus productos. En este contexto, las herramientas digitales han dejado de ser un complemento para convertirse en una parte esencial de los procesos industriales. Entre ellas destaca la simulación FEA (Análisis por Elementos Finitos), una metodología que permite evaluar el comportamiento de un componente o ensamblaje antes de fabricarlo.

La adopción de estas tecnologías representa la oportunidad de reducir riesgos, optimizar la eficiencia y garantizar que cada producto llegue a la línea sin fallas ocultas. En este artículo, conocerás cómo la simulación FEA, junto con el modelado 3D y la digitalización industrial, puede transformar la manera en que se pueden tomar mejores decisiones en la planta.

¿Qué es la simulación FEA y por qué es tan relevante hoy?

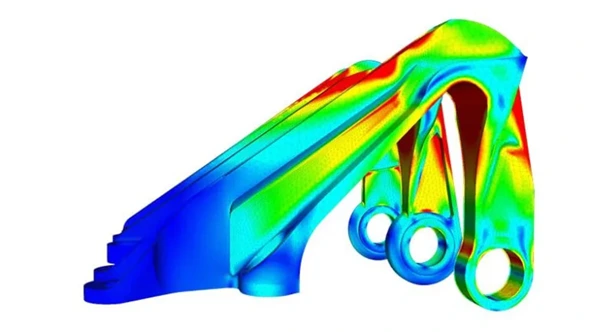

La simulación FEA (Finite Element Analysis) consiste en dividir un modelo digital en miles o millones de elementos pequeños, permitiendo evaluar cómo responde una pieza o estructura bajo determinadas condiciones: cargas, temperatura, vibraciones, impacto, fatiga, entre otras.

En términos simples: Permite saber cómo se comportará un producto en el mundo real antes de fabricarlo.

Esto ofrece una ventaja crítica, se pueden identificar fallas, evaluar materiales, optimizar formas y tomar decisiones informadas sin incurrir en el costo y el tiempo de producir prototipos físicos.

¿Por qué es importante el análisis de elementos finitos (simulación FEA) en la industria aeroespacial?

El software de simulación FEA se utiliza para predecir cómo un producto resistirá las tensiones ambientales mediante la simulación de las condiciones a las que estará expuesto. Estas condiciones pueden incluir fuerzas reales como la temperatura, la vibración, los puntos de contacto, la distribución del peso, la calidad de las soldaduras y la exposición a ciertos productos químicos. Estos factores pueden afectar la integridad estructural del producto.

Dado que las herramientas de análisis de elementos finitos (simulación FEA) prueban múltiples elementos a la vez, el análisis resulta más eficaz que con los métodos tradicionales. Existen otras ventajas al usar software de análisis de elementos finitos frente a las pruebas con prototipos físicos, entre ellas:

- Ahorro de tiempo y costos: Reduce la necesidad de construir y probar múltiples prototipos físicos, lo que ahorra tiempo y dinero en el proceso de desarrollo.

- Optimización de diseños: Permite a los ingenieros iterar y mejorar diseños virtualmente, asegurando que el producto cumpla con los requisitos de rendimiento y durabilidad.

- Mejora de la seguridad: Ayuda a identificar posibles fallos, tensiones elevadas o problemas de funcionamiento en condiciones extremas, lo que conduce a productos más seguros y fiables.

- Versatilidad industrial: Es una herramienta fundamental en industrias como la aeroespacial, automotriz, biomédica, energética, de bienes de consumo y de construcción para resolver problemas complejos.

- Impulsa la innovación: Al permitir la exploración de diseños complejos y la optimización de materiales, la simulación FEA acelera la innovación en nuevos productos y tecnologías.

Beneficios directos para producción

Para un gerente de producción, los beneficios no solo están en la parte de ingeniería, sino en lo operativo. La implementación de la simulación FEA en la fase de diseño y preproducción ofrece beneficios tangibles que impactan directamente en el proceso de producción y la rentabilidad:

- Reducción de costos y tiempo de desarrollo: Minimiza drásticamente la necesidad de construir y probar prototipos físicos costosos, permitiendo a los ingenieros evaluar la seguridad y el rendimiento de un diseño de manera virtual.

- Optimización del diseño y rendimiento del producto: Permite analizar y perfeccionar la durabilidad, fiabilidad y rendimiento del producto bajo diversas condiciones operativas, garantizando que el diseño final cumpla o supere las expectativas del cliente antes de la producción en masa.

- Identificación temprana de problemas y reducción de riesgos: Ayuda a identificar posibles fallos, defectos o puntos débiles en el diseño antes de que lleguen a la línea de producción. Esto reduce el riesgo de costosos fallos y accidentes durante la fabricación o el uso final del producto.

- Mejora de la calidad y fiabilidad: Al simular escenarios complejos y predecir el comportamiento exacto, la simulación FEA garantiza productos más seguros y fiables.

- Optimización de procesos de fabricación: Se puede aplicar para estudiar y optimizar procesos de manufactura específicos, como el moldeo por inyección o la conformación de metales, prediciendo la deformación del material y minimizando defectos en el producto final.

- Mayor eficiencia y estabilidad del proceso: Conduce a una mejor sincronización de las operaciones, una utilización más eficiente de los recursos y una mayor estabilidad general del proceso de producción.

- Innovación con menos riesgo: Facilita la exploración de nuevos materiales e ideas de diseño sin la necesidad de experimentos físicos costosos o peligrosos, fomentando un enfoque más creativo e innovador en la ingeniería.

La simulación permite evaluar dónde se puede reducir espesor o cambiar geometrías sin comprometer seguridad o resistencia.

Desventajas del análisis de elementos finitos (FEA)

- Dependencia de la calidad de los datos: La simulación FEA es tan buena como los datos que se le proporcionan. Si el modelo CAD, las cargas o las propiedades de los materiales son imprecisas, los resultados de la simulación serán poco fiables.

- Requiere experiencia: El modelado, análisis e interpretación de los resultados de la simulación FEA requieren un conocimiento y experiencia significativos. Un usuario inexperto puede cometer errores que lleven a resultados inexactos.

- Alta demanda computacional: Para modelos complejos o de gran tamaño, la simulación FEA puede requerir una cantidad considerable de recursos de procesamiento y tiempo para obtener resultados precisos.

- Resultados predictivos, no garantizados: La simulación FEA no garantiza con certeza que un diseño resistirá las tensiones simuladas. Solo ofrece una indicación de cómo podría reaccionar el diseño, y la validación con pruebas físicas sigue siendo crucial.

- Errores de modelado y suposiciones: Los errores en la creación del modelo, como la simplificación excesiva de la geometría o la omisión de detalles críticos, pueden introducir errores en el análisis.

- Limitaciones en nichos especializados: Puede no ser adecuado para aplicaciones muy especializadas o de nicho que carecen de datos de validación o recursos computacionales suficientes.

Tipos de análisis de simulación FEA

- Análisis de tensión: Predice el comportamiento mecánico de un objeto bajo cargas, determinando si fallará o se deformará.

- Análisis de vibración: Muestra los niveles de vibración en un objeto, incluyendo el desplazamiento y la aceleración, para optimizar el diseño y evitar la fatiga.

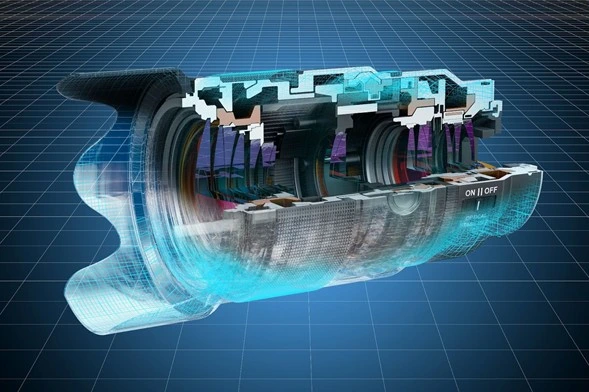

- Análisis térmico y de flujo de fluidos (CFD): Simula cómo el calor se transfiere a través de un objeto y cómo los fluidos (líquidos o gases) fluyen a su alrededor.

- Análisis de fatiga: Evalúa la durabilidad de un componente a lo largo del tiempo bajo cargas cíclicas para predecir su vida útil.

- Análisis dinámico: Estudia cómo un objeto reacciona a los movimientos y fuerzas que cambian con el tiempo.

- Análisis electromagnético: Simula el comportamiento de los campos magnéticos y eléctricos.

- Análisis de moldeado por inyección: Analiza el proceso de llenado de plástico en un molde.

Errores comunes al implementar la simulación FEA en planta (y cómo evitarlos)

La implementación del Análisis de Elementos Finitos (FEA) en un entorno de planta industrial puede presentar desafíos únicos. Los errores comunes suelen centrarse en la mala calidad de los datos de entrada, la falta de validación de los resultados y la inadecuada capacitación del personal.

| Error Común | Descripción | Cómo Evitarlo |

| Modelado incorrecto del sistema físico | No reflejar con precisión la geometría real, las condiciones de contorno (apoyos, cargas) o las propiedades del material. | Validación de plausibilidad: Antes de un análisis detallado, verifique que la forma de la deformación y la ubicación/magnitud del pico de tensión sean las esperadas. Modelado riguroso: Asegure que todos los datos de entrada reflejen con precisión las condiciones físicas reales. |

| Malla de mala calidad (Discretización deficiente) | Uso de una malla demasiado gruesa o inadecuada para capturar detalles críticos, lo que lleva a resultados inexactos. | Generación de malla de calidad: Utilice mallas más finas en áreas de alto estrés o complejidad geométrica. Emplee técnicas de refinamiento de malla para mejorar la precisión. |

| Propiedades de materiales inapropiadas | Asumir propiedades de materiales estándar que no coinciden con las condiciones operativas reales (temperatura, corrosión, fatiga). | Caracterización de materiales: Utilice datos de materiales específicos para el entorno de la planta y las condiciones de servicio previstas. |

| Falta de capacitación del personal | Operadores o ingenieros sin la formación adecuada para utilizar el software de la simulación FEA de manera efectiva o interpretar los resultados correctamente. | Capacitación específica: Proporcione formación que responda a los desafíos concretos del sector industrial, no solo cursos generalistas. |

| No validar los resultados con datos reales | Confiar únicamente en los resultados de la simulación sin compararlos con pruebas físicas, datos de sensores de la planta o experiencia de campo. | Integración de datos: Compare los resultados de la simulación FEA con datos operativos reales y realice pruebas físicas cuando sea posible para validar el modelo. |

| Selección inadecuada del tipo de análisis (Error de formulación) | Usar un análisis estático para un problema dinámico o uno lineal para un material no lineal. | Definición clara del problema: Comprenda a fondo el problema de ingeniería y seleccione el tipo de análisis (lineal/no lineal, estático/dinámico, etc.) que mejor se adapte a los requisitos. |

| Ignorar las limitaciones del software | Esperar que el software resuelva problemas para los que no está diseñado o no comprender sus limitaciones inherentes. | Conocimiento del software: Asegúrese de que los usuarios comprendan las suposiciones y limitaciones del software específico que están utilizando. |

| Falta de estandarización y control de proyectos | No tener un proceso riguroso para la configuración, revisión y gestión de las simulaciones. | Establecer procedimientos: Implemente un proceso riguroso para la ejecución y revisión de los análisis, asegurando la trazabilidad y la consistencia. |

En todos los casos, el objetivo es el mismo: tomar decisiones basadas en datos, no en suposiciones.

Simulación FEA + modelado 3D: una combinación estratégica

La simulación no funciona aislada. Su precisión depende directamente de la calidad del modelado 3D. Trabajar modelos fieles a la realidad permite resultados más confiables.

Por ello, cada vez más empresas están incorporando escáneres 3D para digitalizar piezas y obtener geometrías reales, Software especializado para análisis de la simulación FEA y flujos de trabajo digitales completos: diseño → simulación → fabricación.

Beneficios Estratégicos de la Combinación

- Validación y Optimización del Diseño: El modelado 3D proporciona la geometría del producto, mientras que la simulación FEA simula cómo reaccionará esa geometría a condiciones del mundo real (esfuerzo, calor, vibración, fluidos). Esto permite validar la seguridad y fiabilidad del diseño desde las etapas tempranas, identificando y corrigiendo errores estéticos y funcionales de manera eficiente.

- Reducción de Costos y Tiempos: La capacidad de probar múltiples iteraciones de diseño de forma virtual reduce drásticamente la necesidad de prototipos físicos costosos y lentos. Esto acelera el ciclo de desarrollo del producto, permitiendo una salida al mercado más rápida.

- Mejora del Rendimiento y la Calidad: La simulación FEA permite optimizar los diseños para que cumplan o superen los criterios de rendimiento requeridos. Se pueden crear piezas más ligeras y eficientes estructuralmente, utilizando la cantidad justa de material, lo que también contribuye a la sostenibilidad.

- Toma de Decisiones Informada: La combinación proporciona información detallada y datos de rendimiento que permiten a los diseñadores tomar decisiones fundamentadas sobre materiales, formas y tolerancias, minimizando los riesgos de fallos en campo.

- Flujo de Trabajo Integrado: Las herramientas de software modernas facilitan la integración entre los modelos CAD (modelado 3D) y el software de simulación FEA. Esto agiliza la transición entre el diseño y el análisis, asegurando la coherencia de los datos a lo largo del proceso de desarrollo.

- Comunicación Mejorada: Los modelos 3D con resultados de simulación FEA superpuestos pueden funcionar como facilitadores clave para comunicar el rendimiento del diseño a las partes interesadas, que pueden no estar familiarizadas con cálculos complejos, haciendo el proceso más intuitivo.

En resumen, la integración del modelado 3D y la simulación FEA no es solo una opción, sino una sinergia estratégica que impulsa la innovación, optimiza el rendimiento del producto y proporciona una ventaja competitiva significativa.

Esto deja claro que el futuro de la producción será impulsado por modelos digitales, análisis predictivos y automatización inteligente.

Conclusión

La simulación FEA y las herramientas de modelado digital están redefiniendo la forma en que se diseñan y fabrican productos. Permiten identificar problemas antes de que se conviertan en fallas costosas, optimizan el uso de materiales y acortan los tiempos de desarrollo. Para los gerentes de producción, su adopción no solo es una ventaja competitiva, sino una estrategia para asegurar procesos más eficientes, confiables y preparados para los retos actuales de la industria.

Si estás evaluando mejorar tus procesos, podemos ayudarte a elegir e implementar las herramientas adecuadas para tu planta.

Contáctanos y conversemos sobre tus necesidades.

Preguntas Frecuentes

1. ¿En qué etapa del proceso de diseño se recomienda usar la simulación FEA?

Lo ideal es aplicarla desde las primeras fases de diseño, justo después del modelado 3D. Esto permite corregir fallas y optimizar la geometría del producto antes de fabricar prototipos.

2. ¿Qué ventajas tiene la simulación FEA frente a las pruebas físicas?

Permite ahorrar tiempo, reducir costos y evitar retrabajos. Además, ofrece la posibilidad de probar múltiples escenarios sin necesidad de fabricar varios prototipos.

3. ¿La simulación FEA reemplaza completamente el uso de prototipos?

No los reemplaza por completo, pero sí reduce significativamente la cantidad de prototipos necesarios y agiliza la etapa de validación final.

4. ¿Qué industrias utilizan la simulación FEA?

La utilizan sectores como automotriz, aeroespacial, manufactura industrial, bienes de consumo, energías renovables y transporte, entre otros.

5. ¿Es necesario tener modelos 3D precisos para realizar una simulación FEA confiable?

Sí. Mientras más preciso sea el modelado 3D, más confiables serán los resultados de la simulación. Por eso muchas empresas combinan simulación con escaneo 3D para asegurar fidelidad geométrica.